అప్లికేషన్ చరిత్ర మరియు ఆటోమేటిక్ వార్ప్ డ్రాయింగ్ మెషీన్ల అభివృద్ధి

2024-06-04

మనందరికీ తెలిసినట్లుగా, వస్త్ర పరిశ్రమలో, వార్ప్ నూలు పరిమాణం తర్వాత, దానిని హీల్డ్ మరియు రీడ్ ద్వారా థ్రెడ్ చేయాలి, ఆపై నేత యంత్రంపై ఉంచే ముందు వార్ప్ డ్రాపర్ను వేలాడదీయాలి. హెల్డ్ ఫ్రేమ్తో నేయేటప్పుడు, మెషీన్పై ఉంచే ముందు నేత ప్రక్రియ అవసరాలకు అనుగుణంగా కొత్త రకం వార్ప్ నూలును హెల్డ్ మరియు రీడ్ ద్వారా పంపించాలి. నేత మిల్లులో నేయడానికి ముందు ఇది సన్నాహక పని.

వార్ప్ నేయడానికి ముందు తయారీ పని ఆటోమేటెడ్ షటిల్ లెస్ మగ్గాల సామర్థ్యం మరియు నేయడం నాణ్యతపై గణనీయమైన ప్రభావాన్ని చూపుతుంది, అవి గాలి-జెట్ మగ్గాలు, ప్రక్షేపక మగ్గాలు మరియు రేపియర్ మగ్గాలు మొదలైనవి, వీటిని ఎక్కువగా నేయడానికి దుస్తులు లేదా సాంకేతిక బట్టలను ఉపయోగిస్తారు. ఎప్పటికప్పుడు పెరుగుతున్న మగ్గం వేగం మరియు ఫాబ్రిక్ నాణ్యత అవసరాలను తీర్చడానికి అధిక-నాణ్యత వార్ప్ నూలు మరియు డ్రా-ఇన్ అవసరం. మాన్యువల్ డ్రాయింగ్-ఇన్ పనికి కార్మికులు నేత సాంకేతికత మరియు నమూనా నేత సాంకేతికతపై నిర్దిష్ట పరిజ్ఞానం కలిగి ఉండాలి. ప్రక్రియ చాలా సమయం తీసుకుంటుంది మరియు కార్మిక సామర్థ్యం సాధారణంగా తక్కువగా ఉంటుంది. ఈ రోజుల్లో, కొంతమంది యువకులు ఈ ఉద్యోగాన్ని ఎంచుకుంటున్నారు. అందువల్ల, మరింత ఎక్కువ వస్త్ర కర్మాగారాలు మాన్యువల్ పనిని భర్తీ చేయడానికి డ్రాయింగ్-ఇన్ మెషీన్లను పరిచయం చేస్తున్నాయి. ఈ అధ్యయనం ప్రధానంగా ప్రాథమిక నిర్మాణం, అప్లికేషన్ చరిత్ర మరియు ఆటోమేటిక్ వార్పింగ్ మెషీన్ల అభివృద్ధి ధోరణులను పరిచయం చేస్తుంది.

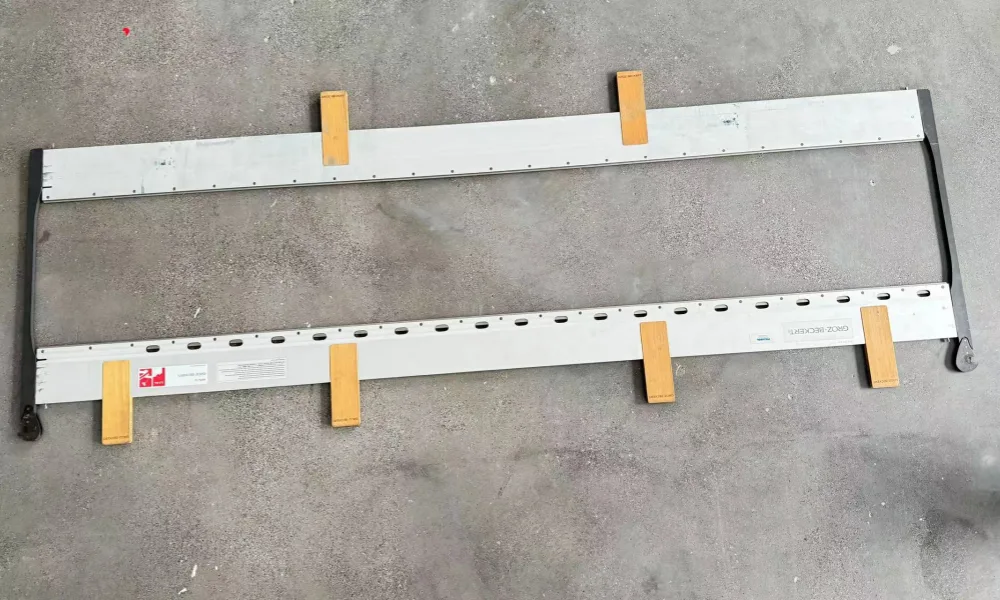

ఆటోమేటిక్ వార్ప్ డ్రాయింగ్ మెషిన్ అనేది కంప్యూటర్ ప్రోగ్రామ్ కంట్రోల్, ఆప్టికల్ ఇమేజింగ్ టెక్నాలజీ, న్యూమాటిక్ టెక్నాలజీ, స్టెప్పర్ మరియు సర్వో మోటార్ డ్రైవ్ కంట్రోల్ టెక్నాలజీ మరియు ఆప్టికల్ ఫైబర్ కమ్యూనికేషన్ టెక్నాలజీని అనుసంధానించే హైటెక్ ఉత్పత్తి. ప్రతికూలత ఏమిటంటే అనేక హాని కలిగించే భాగాలు, ముఖ్యంగా రసాయన ఫైబర్ ముడి పదార్థాలు ఉన్నాయి. నూలుతో సంబంధం ఉన్న అనేక భాగాలు ధరించడం సులభం మరియు తక్కువ సేవా జీవితాన్ని కలిగి ఉంటాయి, కాబట్టి నిర్వహణ అవసరాలు మరియు ఖర్చులు ఎక్కువగా ఉంటాయి మరియు భాగాల మన్నికను మెరుగుపరచడం అవసరం.